GMP നിയന്ത്രണങ്ങൾ പാലിക്കുന്നതിന്, ഫാർമസ്യൂട്ടിക്കൽ ഉൽപാദനത്തിനായി ഉപയോഗിക്കുന്ന വൃത്തിയുള്ള മുറികൾ അനുബന്ധ ഗ്രേഡ് ആവശ്യകതകൾ പാലിക്കേണ്ടതുണ്ട്. അതിനാൽ, ഈ അസെപ്റ്റിക് ഉൽപാദന പരിതസ്ഥിതികൾക്ക് ഉൽപാദന പ്രക്രിയയുടെ നിയന്ത്രണക്ഷമത ഉറപ്പാക്കാൻ കർശനമായ നിരീക്ഷണം ആവശ്യമാണ്. പ്രധാന നിരീക്ഷണം ആവശ്യമുള്ള പരിതസ്ഥിതികൾ സാധാരണയായി ഒരു കൂട്ടം പൊടിപടല നിരീക്ഷണ സംവിധാനം ഇൻസ്റ്റാൾ ചെയ്യുന്നു, അതിൽ ഇവ ഉൾപ്പെടുന്നു: നിയന്ത്രണ ഇന്റർഫേസ്, നിയന്ത്രണ ഉപകരണങ്ങൾ, കണികാ കൗണ്ടർ, എയർ പൈപ്പ്, വാക്വം സിസ്റ്റം, സോഫ്റ്റ്വെയർ മുതലായവ.

ഓരോ പ്രധാന മേഖലയിലും തുടർച്ചയായ അളവെടുപ്പിനായി ഒരു ലേസർ പൊടിപടല കൗണ്ടർ സ്ഥാപിച്ചിട്ടുണ്ട്, കൂടാതെ വർക്ക്സ്റ്റേഷൻ കമ്പ്യൂട്ടർ എക്സൈറ്റേഷൻ കമാൻഡ് വഴി ഓരോ മേഖലയും തുടർച്ചയായി നിരീക്ഷിക്കുകയും സാമ്പിൾ എടുക്കുകയും ചെയ്യുന്നു, കൂടാതെ നിരീക്ഷിക്കപ്പെടുന്ന ഡാറ്റ വർക്ക്സ്റ്റേഷൻ കമ്പ്യൂട്ടറിലേക്ക് കൈമാറുന്നു, കൂടാതെ ഓപ്പറേറ്റർക്ക് ഡാറ്റ ലഭിച്ചതിനുശേഷം കമ്പ്യൂട്ടറിന് ഒരു റിപ്പോർട്ട് പ്രദർശിപ്പിക്കാനും നൽകാനും കഴിയും. പൊടിപടലങ്ങളുടെ ഓൺലൈൻ ഡൈനാമിക് മോണിറ്ററിംഗിന്റെ സ്ഥലവും അളവും തിരഞ്ഞെടുക്കുന്നത് അപകടസാധ്യത വിലയിരുത്തൽ ഗവേഷണത്തെ അടിസ്ഥാനമാക്കിയുള്ളതായിരിക്കണം, എല്ലാ പ്രധാന മേഖലകളുടെയും കവറേജ് ആവശ്യമാണ്.

ലേസർ പൊടി കണികാ കൗണ്ടറിന്റെ സാമ്പിൾ പോയിന്റിന്റെ നിർണ്ണയം ഇനിപ്പറയുന്ന ആറ് തത്വങ്ങളെ സൂചിപ്പിക്കുന്നു:

1. ISO14644-1 സ്പെസിഫിക്കേഷൻ: ഏകദിശയിലുള്ള ഫ്ലോ ക്ലീൻ റൂമിന്, സാമ്പിൾ പോർട്ട് എയർഫ്ലോ ദിശയെ അഭിമുഖീകരിക്കണം; ഏകദിശയില്ലാത്ത ഫ്ലോ ക്ലീൻ റൂമിന്, സാമ്പിൾ പോർട്ട് മുകളിലേക്ക് അഭിമുഖീകരിക്കണം, കൂടാതെ സാമ്പിൾ പോർട്ടിലെ സാമ്പിൾ വേഗത ഇൻഡോർ എയർഫ്ലോ വേഗതയോട് കഴിയുന്നത്ര അടുത്തായിരിക്കണം;

2. GMP തത്വം: സാമ്പിൾ ഹെഡ് പ്രവർത്തിക്കുന്ന ഉയരത്തിനും ഉൽപ്പന്നം തുറന്നുകിടക്കുന്ന സ്ഥലത്തിനും സമീപം ഇൻസ്റ്റാൾ ചെയ്യണം;

3. ലോജിസ്റ്റിക് ചാനലിനെ ബാധിക്കാതിരിക്കാൻ, സാമ്പിൾ എടുക്കുന്ന സ്ഥലം ഉൽപ്പാദന ഉപകരണങ്ങളുടെ സാധാരണ പ്രവർത്തനത്തെ ബാധിക്കില്ല, കൂടാതെ ഉൽപ്പാദന പ്രക്രിയയിലെ ഉദ്യോഗസ്ഥരുടെ സാധാരണ പ്രവർത്തനത്തെ ബാധിക്കുകയുമില്ല;

4. സാമ്പിൾ സ്ഥാനം ഉൽപ്പന്നം തന്നെ സൃഷ്ടിക്കുന്ന കണികകളോ തുള്ളികളോ കാരണം വലിയ എണ്ണൽ പിശകുകൾക്ക് കാരണമാകില്ല, ഇത് അളവെടുപ്പ് ഡാറ്റ പരിധി മൂല്യം കവിയാൻ കാരണമാകുന്നു, കൂടാതെ കണികാ സെൻസറിന് കേടുപാടുകൾ വരുത്തുകയുമില്ല;

5. സാമ്പിൾ സ്ഥാനം കീ പോയിന്റിന്റെ തിരശ്ചീന തലത്തിന് മുകളിലായി തിരഞ്ഞെടുത്തിരിക്കുന്നു, കൂടാതെ കീ പോയിന്റിൽ നിന്നുള്ള ദൂരം 30cm കവിയാൻ പാടില്ല. ഒരു പ്രത്യേക സ്ഥാനത്ത് ദ്രാവക സ്പ്ലാഷ് അല്ലെങ്കിൽ ഓവർഫ്ലോ ഉണ്ടെങ്കിൽ, അതിന്റെ ഫലമായി സിമുലേറ്റഡ് പ്രൊഡക്ഷൻ സാഹചര്യങ്ങളിൽ ഈ ലെവലിന്റെ പ്രാദേശിക നിലവാരം കവിയുന്ന അളവെടുപ്പ് ഡാറ്റ ഫലങ്ങൾ ഉണ്ടാകുന്നുവെങ്കിൽ, ലംബ ദിശയിലുള്ള ദൂരം പരിമിതപ്പെടുത്താം ഉചിതമായി വിശ്രമിക്കുക, പക്ഷേ 50cm കവിയാൻ പാടില്ല;

6. കണ്ടെയ്നറിന് മുകളിൽ ആവശ്യത്തിന് വായു ഉണ്ടാകാതിരിക്കാനും പ്രക്ഷുബ്ധത ഉണ്ടാകാതിരിക്കാനും, സാമ്പിൾ പൊസിഷൻ കണ്ടെയ്നറിന്റെ കടന്നുപോകലിന് നേരിട്ട് മുകളിൽ വയ്ക്കുന്നത് ഒഴിവാക്കാൻ ശ്രമിക്കുക.

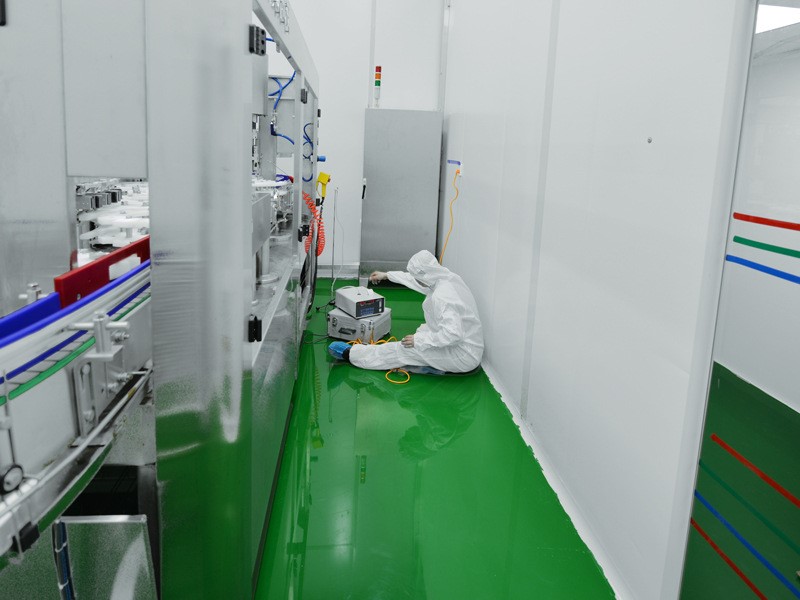

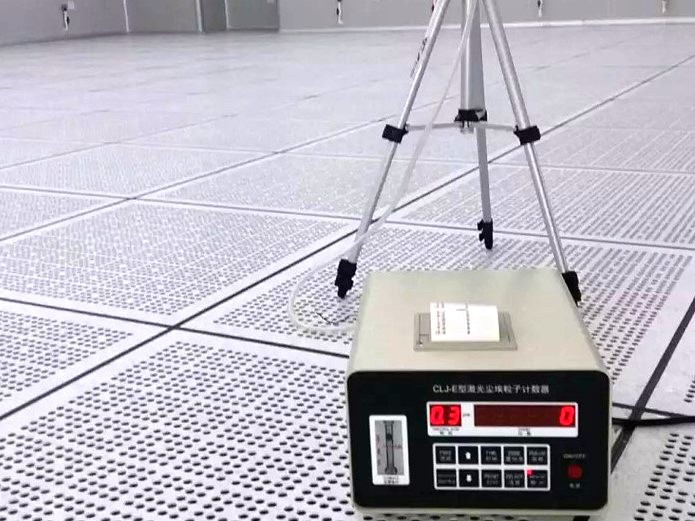

എല്ലാ കാൻഡിഡേറ്റ് പോയിന്റുകളും നിർണ്ണയിച്ചതിനുശേഷം, സിമുലേറ്റഡ് പ്രൊഡക്ഷൻ പരിതസ്ഥിതിയുടെ സാഹചര്യങ്ങളിൽ, മിനിറ്റിൽ 100L സാമ്പിൾ ഫ്ലോ റേറ്റ് ഉള്ള ഒരു ലേസർ പൊടി കണികാ കൗണ്ടർ ഉപയോഗിച്ച് ഓരോ കീ ഏരിയയിലെയും ഓരോ കാൻഡിഡേറ്റ് പോയിന്റും 10 മിനിറ്റ് സാമ്പിൾ ചെയ്യുക, കൂടാതെ എല്ലാ പോയിന്റുകളുടെയും കണിക സാമ്പിൾ ഡാറ്റ ലോഗിംഗിന്റെ പൊടി വിശകലനം ചെയ്യുക.

ഒരേ പ്രദേശത്തെ ഒന്നിലധികം കാൻഡിഡേറ്റ് പോയിന്റുകളുടെ സാമ്പിൾ ഫലങ്ങൾ താരതമ്യം ചെയ്ത് വിശകലനം ചെയ്ത് ഉയർന്ന അപകടസാധ്യതയുള്ള മോണിറ്ററിംഗ് പോയിന്റ് കണ്ടെത്തുന്നു, അങ്ങനെ ഈ പോയിന്റ് പൊടി കണിക മോണിറ്ററിംഗ് പോയിന്റ് സാമ്പിൾ ഹെഡ് ഇൻസ്റ്റലേഷൻ സ്ഥാനത്തിന് അനുയോജ്യമാണെന്ന് നിർണ്ണയിക്കുന്നു.

പോസ്റ്റ് സമയം: ഓഗസ്റ്റ്-09-2023